A Durit Coatings foi desafiada a desenvolver uma solução que permitisse aumentar a eficiência de moldes de injeção, através da diminuição da frequência entre paragens que decorrem do desgaste inerente ao processo industrial. É neste contexto que o revestimento PVD – Moldlub® – desenvolvido pela Durit Coatings, se destaca como uma das principais soluções para o problema da indústria da moldação por injeção.

O desafio para indústria de Moldes

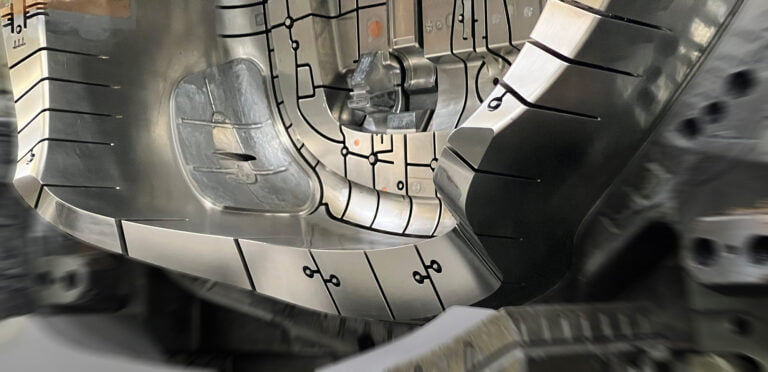

No projeto de um molde de injeção vários são os problemas típicos associados e, portanto, o seu correto dimensionamento, envolve o conhecimento dos materiais plásticos, materiais utilizados no fabrico dos moldes, tratamentos térmicos, complexidade das peças plásticas e o controlo das variáveis do processo de injeção.

A dificuldade de desmoldação, onde é importante minimizar as forças de extração das peças plásticas processadas, existe atrito entre a peça plástica e o material do molde. Por sua vez, o efeito de contração tem um efeito preponderante na força de atrito gerada entre a superfície moldante e o artigo injetado.

Assim, o êxito desta fase está relacionado com parâmetros de processamento, ângulos de saída, acabamento, propriedades do material à temperatura de extração, dimensionamento do sistema de extração e do revestimento das superfícies moldantes.

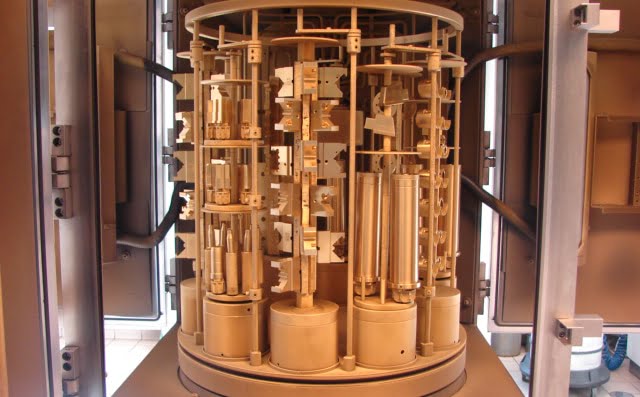

PVD – Processo de revestimento

O processo PVD é um processo de deposição atómica onde um material é transformado em vapor a partir de uma fonte sólida, transportado e depositado na superfície de um substrato, oferecendo maior resistência, durabilidade e qualidade superior, através de um revestimento extremamente fino e de elevada aderência.

A Durit Coatings dispõe de um leque alargado de soluções: HardSilK®; HardTiN®; DMold®; MoldLub®; ULTRA Impact® e, ainda, as DLC’s, DiExtra® e Diaplus®, para satisfazer todas estas necessidades.

Estes revestimentos apresentam, na sua generalidade, dureza superior ao triplo de uma nitruração, baixo coeficiente de atrito e resistentes ao desgaste por adesão e abrasão.

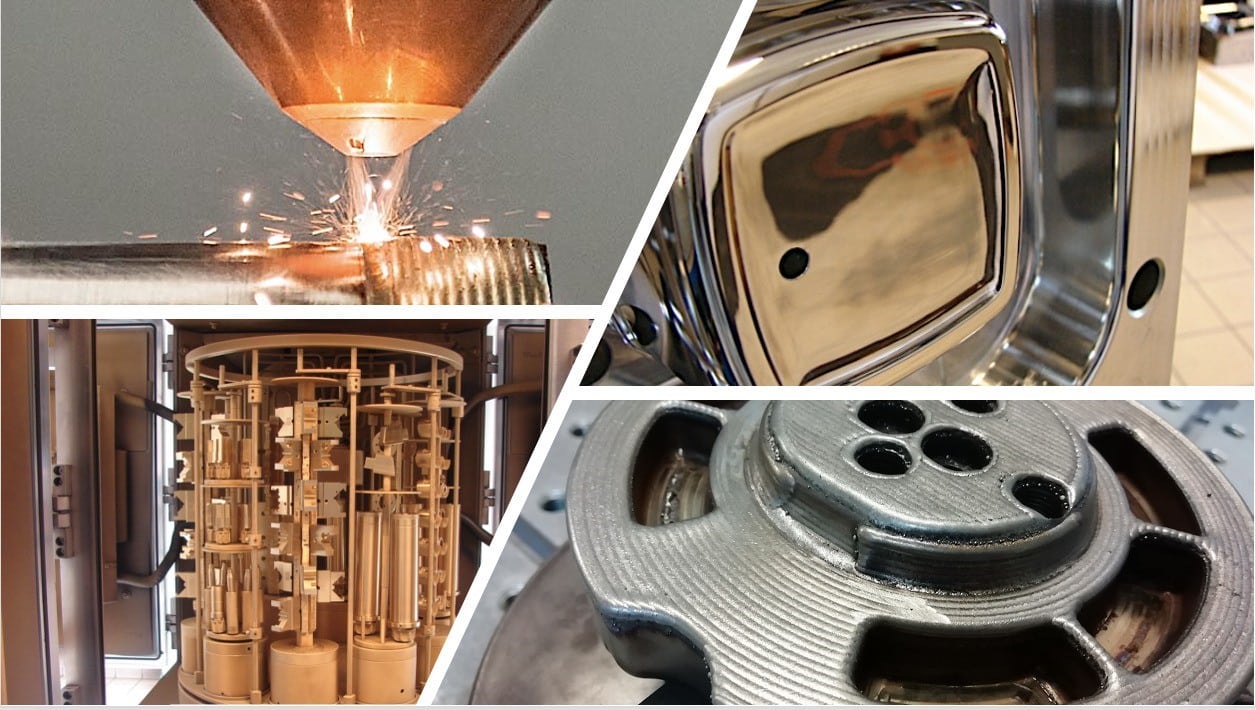

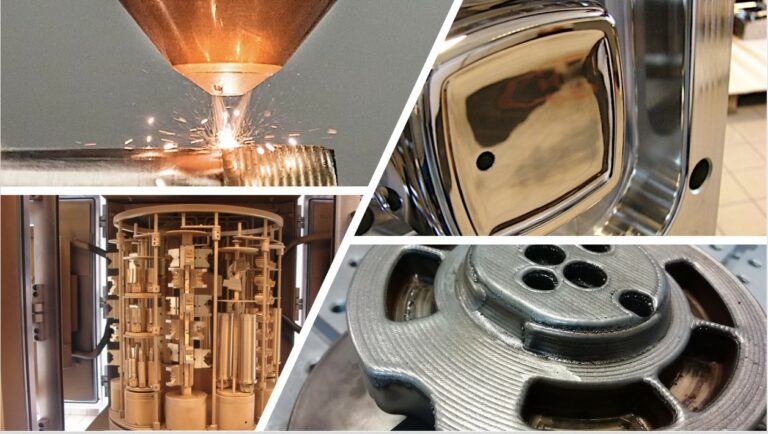

Laser Cladding – Tecnologia de melhoria de superfície

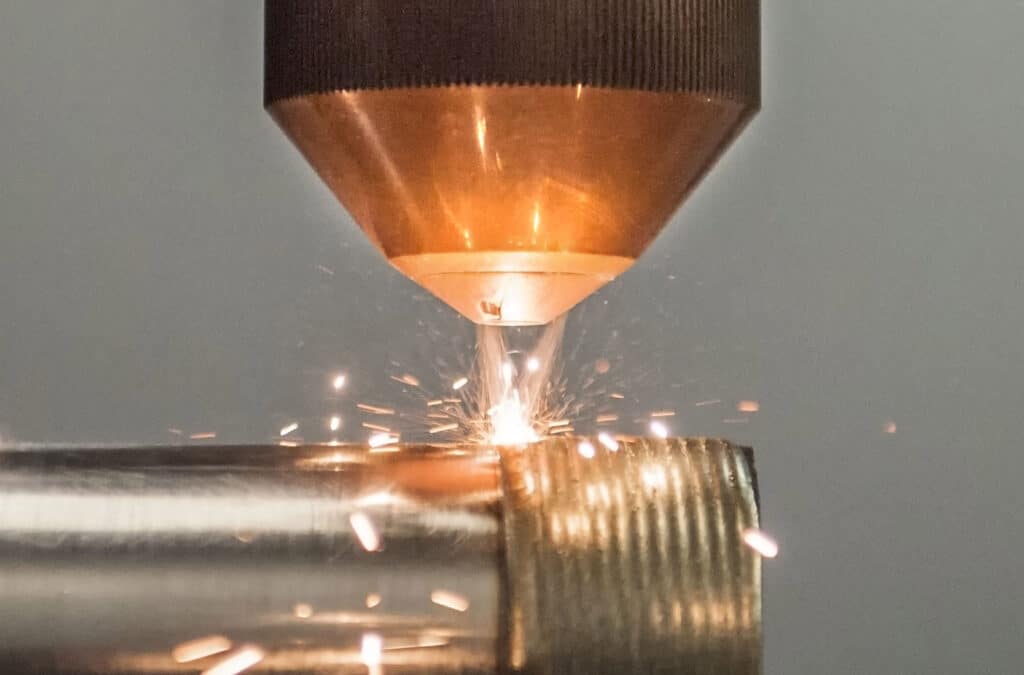

A tecnologia de Laser Cladding, é utilizada na melhoria da superfície dos moldes e sua recuperação. Consiste na deposição de camadas de material na superfície dos componentes, contudo, o material adicionado, agora sob a forma de pó, é injetado contra a superfície do componente a ser revestido.

Em simultâneo, um feixe de laser funde este material e a superfície da peça, formando-se uma camada de material com ligação metalúrgica ao substrato, que pode ter uma espessura entre 0,5 e dezenas de milímetros. É por isso considerada uma técnica de fabricação aditiva.

A tecnologia Laser Cladding é semelhante aos processos de soldadura convencionais, mas com as vantagens de se conseguir construir camadas com diluição controlada, uma baixa adição de calor, que resulta numa pequena zona termicamente afetada e uma baixa distorção dos componentes e porosidade nula ou negligenciável.

Através deste processo é possível depositar materiais como aço 1.2344 que, devido à elevada velocidade de arrefecimento do processo, apresenta uma dureza de 50-54 HRC após revestimento, sem necessidade de realização de tratamento térmico.

Vantagens das soluções PVD e Laser Cladding

Uma das mais notórias vantagens que se obtém ao aplicar este tipo de revestimentos é o aumento da resistência ao desgaste. Contudo, alguns materiais têm um comportamento abrasivo para com o aço no qual o molde é fabricado. Materiais como os plásticos reforçados com fibras são os casos mais críticos.

A sua injeção, com percentagens entre 30-70% de fibra de vidro, apresenta desafios acrescidos de durabilidade das superfícies moldantes, especialmente, quando há especificações de rugosidade, recorrendo-se ao polimento ou texturização das mesmas. O desgaste abrasivo severo, provocado durante a injeção, leva a paragens frequentes para manutenção dos moldes.

Vantagens das soluções PVD e Laser Laser Cladding

A Durit Coatings desenvolve, assim, em contexto do desafio colocado, um revestimento PVD, que se apresenta na linha da frente como uma das principais soluções para este problema da indústria da moldação por injeção: o Moldlub®.

A solução MoldLub® apresenta uma boa resistência ao desgaste funcionando como um “auto lubrificante sólido”, baixo coeficiente de atrito (reduz a força de extração em 300%) e dureza elevada (2000 HV), minimizando problemas de extração de componentes plásticos injetados.

Esta melhoria traduziu-se numa diminuição significativa da força de extração da peça processada, em carga e em vazio, enchimento mais rápido da peça plástica, menores pressões de injeção, diminuição da rugosidade decorrente do processo PVD e menor tempo de ciclo de moldação.

Assim, a utilização deste tipo de solução com o recurso a revestimentos, melhora as condições de injeção e facilita o processo de extração.

Autores: Eng. Francisco Gonçalves e Engª Marta Sousa (antiga colaboradora Durit Coatings)